Apabila pembuatan bahagian logam, pereka produk mungkin mempunyai pelbagai kaedah pembuatan untuk dipilih. Dua pilihan yang biasa digunakan ialah pemutus dan pemesinan CNC. Walau bagaimanapun, bagaimana anda menentukan yang paling sesuai untuk aplikasi khusus anda? Apakah faktor-faktor yang perlu anda pertimbangkan apabila membuat keputusan bijak?

Artikel ini menggariskan dua kaedah pembuatan logam: pemesinan CNC dan pemutus logam. Ia membincangkan kelebihan dan kekurangan setiap kaedah, memberikan panduan untuk memilih kaedah yang betul berdasarkan faktor utama, dan meringkaskan perbezaan antara kedua-dua kaedah.

L apakah pemutus?

L apakah pemesinan CNC?

L pemutus vs pemesinan CNC: bagaimana untuk memilih kaedah yang betul?

L kesimpulan

L menggunakan HHC untuk pemesinan CNC atau projek pemutus

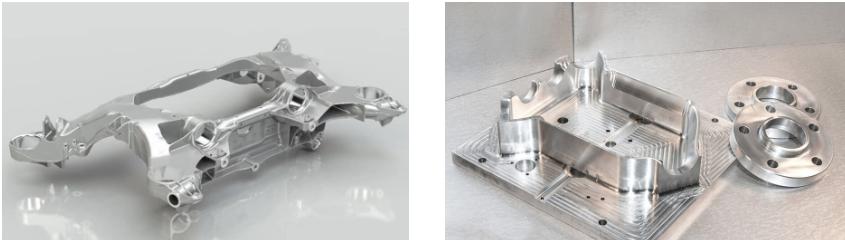

Pemutus adalah proses pembuatan yang melibatkan penggunaan acuan untuk menghasilkan bahagian. Terdapat pelbagai jenis kaedah pemutus untuk dipilih, dan mereka boleh digunakan dengan bahan yang berbeza. Walau bagaimanapun, artikel ini secara khusus memberi tumpuan kepada pemutus logam dan tidak meliputi bahan-bahan lain, seperti resin epoksi yang mungkin digunakan untuk aplikasi seperti pemutus pelbagai komponen.

Dalam pemutus logam, proses melibatkan mencurah atau menyuntik logam lebur ke dalam acuan pra dibuat (kadang-kadang dirujuk sebagai meninggal dunia). Jika kompleks geometries dalaman atau rongga yang diperlukan, teras atau sisipan digunakan. Sebaik sahaja bahagian telah disejukkan dan ditegakkan, pembersihan dan pemesinan dilakukan untuk mencapai kemasan permukaan yang dikehendaki. Dalam kes-kes tertentu, pemesinan CNC tambahan boleh dijalankan sebagai operasi sekunder untuk memperbaiki komponen logam cast dan mencapai toleransi yang lebih ketat.

Terdapat pelbagai teknologi pemutus logam untuk dipilih, dan pemilihan adalah berdasarkan faktor-faktor seperti bahan yang dipilih, saiz dan bentuk pemutus, dan sifat-sifat tertentu yang lain. Beberapa kaedah pemutus yang popular termasuk pemutus mati, pemutus pasir, pemutus pelaburan, dan pemutus lilin yang hilang.

Pemutus boleh digunakan untuk menghasilkan pelbagai bahagian, seperti bilah turbin, roda kereta api, pedal kereta, dan blok silinder enjin. Castings mencari aplikasi dalam pelbagai industri, termasuk aeroangkasa, automotif, barangan pengguna, dan peranti perubatan.

Kebaikan

Casting menawarkan pelbagai kemungkinan reka bentuk, yang membolehkan penciptaan bentuk yang kompleks dan unik, termasuk rongga dalaman yang rumit.

Untuk pengeluaran berskala besar, pemutus lebih kos efektif berbanding pemesinan. Di samping itu, masa pengeluaran untuk pemutus lebih cepat.

Penggunaan acuan yang boleh diguna semula dalam pemutus memastikan tahap kebolehulangan yang tinggi, kerana salinan bahagian yang sama boleh dibuat secara konsisten.

Pemutus adalah sangat cekap dalam penggunaan logam. Hampir semua logam yang digunakan dalam proses ini menjadi sebahagian daripada produk akhir. Mana-mana logam yang berlebihan atau bahagian yang dilupuskan yang dihasilkan semasa proses pemutus boleh dengan mudah dicairkan dan dikitar semula.

Kontra

Walaupun teknologi seperti pemutus mati dan pemutus pelaburan ketepatan boleh memberikan ketepatan yang tinggi, pemesinan CNC sering menjadi pilihan yang lebih baik untuk mencapai ketepatan dan toleransi yang ketat.

Untuk kuantiti pengeluaran yang lebih kecil, kos per bahagian dalam pemutus biasanya lebih tinggi berbanding pemesinan.

Pengeluaran bottle sering mengambil masa yang lebih banyak kerana keperluan merekabentuk dan mendapatkan acuan.

Pemutus mempunyai batasan dalam pemilihan bahan logam yang ada berbanding dengan pemesinan CNC.

Lakonan bahagian biasanya memerlukan langkah-langkah selepas pemprosesan tambahan, seperti mengeluarkan lebihan lakonan bahan atau menggunakan sandblasting untuk menghapuskan burrs.

Pemesinan CNC adalah kaedah pembuatan yang melibatkan penggunaan cuttiAlat ng untuk mengeluarkan bahan dan mencapai bentuk yang dikehendaki. Untuk mengawal proses pemesinan, program komputer dengan arahan G-code biasanya digunakan untuk membimbing mesin CNC seperti kilang, pelarik, dan peralatan lain. Pemesinan CNC merangkumi pelbagai jenis proses, termasuk penggilingan, beralih, penggerudian, dan membosankan, bergantung kepada keperluan tertentu.

Bahagian CNC-machined mencari aplikasi yang meluas dalam industri yang berbeza. Mereka adalah penting untuk pembuatan casings komputer riba logam, komponen kecil dalam telefon pintar, dan unsur-unsur penting yang digunakan dalam bahagian aeroangkasa dan automotif. Di samping itu, pemesinan CNC memainkan peranan penting dalam pengeluaran lekapan, jig, dan juga acuan pemutus.

Kebaikan

Pemesinan CNC boleh menghasilkan bahagian ketepatan tinggi yang memenuhi keperluan kualiti yang ketat, yang memaparkan dimensi yang tepat dan permukaan licin.

Apabila pemesinan bahagian-bahagian yang unik atau kecil, ia sering lebih cepat daripada proses pemutus.

Untuk pengeluaran kecil-batch dan prototaip cepat, pemesinan CNC biasanya mempunyai kos yang lebih rendah setiap bahagian.

Pemesinan CNC serasi dengan pelbagai logam, menjadikannya proses serba boleh.

Kontra

CNC machining adalah kurang sesuai untuk mewujudkan rongga dalaman dalam bahagian-bahagian dan lebih menjurus ke arah membentuk geometries luar.

Ia adalah mahal untuk pengeluaran secara besar-besaran, tetapi kos setiap bahagian masih agak stabil tanpa mengira saiz kumpulan berbanding lakonan.

Bahagian-bahagian tertentu dengan reka bentuk yang kompleks atau bahan-bahan tertentu mungkin memerlukan lebih lama machining times, membuat CNC machining kurang kos efektif untuk pengeluaran secara besar-besaran.

Pemesinan CNC menghasilkan lebih banyak sisa logam berbanding pemutus, dan proses kitar semula mungkin lebih intensif buruh. Biasanya, sisa perlu diangkut luar tapak untuk kitar semula yang betul.

Keperluan khusus bahagian, seperti bentuk, saiz, dan geometri, mempengaruhi pilihan proses pembuatan. CNC machining dan lakonan masing-masing mempunyai kelebihan untuk geometries yang berbeza, jadi bagaimana kita membuat keputusan yang mana satu untuk digunakan? Apabila menentukan kaedah pembuatan yang sesuai untuk bahagian tertentu, beberapa faktor perlu dipertimbangkan:

Dalam sesetengah kes, pilihan proses pembuatan mungkin mudah. Jika anda memerlukan sejumlah besar bahagian, dalam puluhan ribu atau lebih, kaedah pemutus sering lebih kos efektif. Walaupun mewujudkan acuan awal mengambil masa, setiap pemutus boleh dihasilkan dengan cepat, dan kos tambahan agak rendah.

Sebaliknya, pemesinan CNC boleh menghasilkan beberapa bahagian pertama lebih cepat dan lebih ekonomi. Walau bagaimanapun, kerana jumlah pengeluaran melebihi titik tertentu, keberkesanan kos berkurangan.

Oleh itu, pertimbangan utama apabila memilih kaedah pembuatan adalah jumlah pengeluaran yang diperlukan. Jika anda memerlukan berpuluh-puluh bahagian untuk prototaip atau beberapa ratus untuk beberapa ribu bahagian untuk pengeluaran kecil-batch, pemesinan CNC harus dipertimbangkan. Untuk kuantiti 10,000 atau lebih, pemutus pasir atau pemutus mati akan lebih sesuai. Walau bagaimanapun, untuk jilid antara keterlaluan ini, pelbagai faktor mula bermain, mempengaruhi pilihan optimum kaedah pembuatan.

Beralih dari pemesinan ke pemutus boleh menjimatkan masa dan mengurangkan sisa. Walau bagaimanapun, pemutus juga mempunyai beberapa kelemahan, termasuk:

Flash: selepas pemutus, bahan berlebihan (dikenali sebagai flash) mungkin perlu dikeluarkan.

Keliangan: bahagian tebal kadang-kadang boleh mempamerkan poket udara kecil (keliangan) yang mungkin kelihatan semasa pemesinan. Pasca pemprosesan mungkin diperlukan.

Corak aliran dan brittleness: aliran bahan lebur semasa pemutus boleh membawa kepada corak yang boleh dilihat di permukaan, dan mengisi hujung boleh mengakibatkan kawasan-kawasan yang lebih sejuk yang lebih terdedah kepada brittleness.

Dalam kes-kes tertentu, walaupun dengan kuantiti 10,000 keping cast, bahagian-bahagian tertentu mungkin masih memerlukan pemesinan tambahan kerana keperluan tertentu. Ini boleh meningkatkan kos keseluruhan bahagian-bahagian, tetapi kadang-kadang keperluan prestasi melebihi pertimbangan kos.

CNC machining mempunyai kelebihan yang ketara apabila masaAdalah penting. Bahagian mesin boleh dihasilkan dalam masa beberapa jam untuk mencipta model CAD. Sebaliknya, pemutus mengambil lebih banyak masa kerana ia melibatkan mewujudkan acuan dan menubuhkan proses pemutus. Walaupun pengeluaran akhir akan dilakukan melalui pemutus, pemesinan menawarkan alternatif yang lebih cepat. Ia membolehkan pemodelan, pemesinan, dan ujian bahagian pada kos yang lebih rendah berbanding dengan pemutus beberapa prototaip. Ini boleh menjadi sangat berharga untuk iterating dan penalaan halus bahagian berdasarkan keputusan ujian, yang boleh dilakukan beberapa kali tanpa menanggung kos yang lebih tinggi dan kelewatan yang lebih lama yang berkaitan dengan acuan pengeluaran dan lekapan yang diperlukan.

Jumlah pengeluaran prototaip mungkin berbeza-beza, dari satu bahagian yang digunakan untuk ujian makmal untuk kuantiti yang besar untuk ujian beta atau ujian untuk tujuan pemasaran.

Apabila mempertimbangkan teknik pembuatan yang sesuai, bentuk geometri bahagian adalah penting. Sebagai contoh, reka bentuk yang memerlukan penyingkiran sejumlah besar bahan mungkin memakan masa dan mengakibatkan sisa yang berlebihan. Dalam kes sedemikian, pemutus sering menjadi pilihan yang sesuai. Ini adalah benar terutamanya bagi bahagian-bahagian yang berongga dengan dinding nipis, ruang dalaman yang besar dan kompleks geometries yang akan memakan masa untuk mesin.

Pembuatan rongga dalaman melalui pemesinan CNC, terutamanya yang memerlukan pemasangan tambahan atau proses menyertai logam untuk penutup tertutup, sering lebih mencabar. Sebaliknya, pemutus boleh memudahkan reka bentuk, menghapuskan keperluan untuk memasang beberapa bahagian kecil. Sebaliknya, seluruh bahagian boleh dibuang sebagai sebuah entiti tunggal.

Walau bagaimanapun, menggunakan pemutus untuk mencipta ciri-ciri fungsi tertentu boleh mencabar. Sebagai contoh, ciri-ciri seperti undercuts atau bentuk dalaman yang kompleks memerlukan acuan rumit dan komponen tambahan seperti teras dan sisipan. Tepi tajam atau sudut kurang sesuai untuk pemutus, dan semua permukaan bahagian cast perlu digubal. Di samping itu, bahagian berdinding tebal yang besar atau tidak teratur dihasilkan dengan menggunakan pemesinan CNC, kerana bentuk ini sukar untuk mengisi seragam dan sejuk semasa proses pemutus.

Dalam pemutus logam, pelbagai kaedah boleh digunakan untuk menghasilkan bahagian penggunaan akhir, seperti pemutus mati dan pemutus pasir:

Die casting adalah proses yang serupa dengan pengacuan suntikan. Ia melibatkan menyuntik logam lebur (seperti aluminium, tembaga, zink, atau aloi mereka) ke dalam acuan keluli, kemudian membolehkannya menyejukkan dan menguatkan. Pemesinan tambahan mungkin diperlukan pada masa-masa untuk menambah benang, meningkatkan permukaan pengedap, atau memperbaiki butiran tertentu. Pemesinan berfungsi sebagai langkah ketepatan, menawarkan fleksibiliti untuk membuat pelbagai variasi dari sekeping pelakon tunggal.

Berbanding dengan die casting, pemutus pasir adalah proses yang kurang halus. Kemasan permukaan pasir pasir cenderung menjadi kasar, dan mungkin terdapat variasi halus antara dua bahagian acuan dan sisipan yang digunakan, memerlukan pemesinan tambahan. Pemutus pasir biasanya digunakan untuk bahagian-bahagian yang tidak memerlukan penampilan yang licin dan digilap, seperti blok enjin automotif. Dalam aplikasi yang lebih kompleks, seperti mewujudkan saluran penyejuk di sekitar silinder enjin, pemesinan tambahan mungkin diperlukan untuk mencapai bentuk akhir yang diingini. Beberapa ciri reka bentuk yang unik untuk pemutus pasir tidak boleh direplikasi melalui pemutus mati atau pemesinan CNC.

Pemesinan CNC sering digunakan untuk pengeluaran kuantiti kecil bahagian, antara berpuluh-puluh hingga beberapa ribu. Ia adalah proses yang cepat dan cekap yang tidak memerlukan alat persediaan yang sama sebagai kaedah pemutus. Selain pengeluaran kecil-batch, pemesinan CNC juga boleh digunakan untuk membuat prototaip bahagian yang akhirnya akan menjalani pemutus mati atau pemutus pasir, yang membolehkan ujian dan pembaikan reka bentuk. Ia juga boleh digunakan untuk perkakas jambatan, yang bermaksud bahawa semasa pembangunan acuan untuk pengeluaran besar-besaran, pemesinan CNC digunakan untuk mengeluarkan bahagian pengeluaran buat sementara waktu.

Berbanding dengan pemesinan CNC, pemutus menghasilkan kurang sisa. Dalam proses pemutus, hanya bahan yang diperlukan untuk bahagian akhir digunakan, dengan logam tambahan minimum yang mengalir melalui saluran seperti sprues, pelari, dan pintu pagar. Mengeluarkan bahan yang berlebihan dan lebur untuk digunakan semula dalam komponen lain adalah mudah.

Walau bagaimanapun, berbeza dengan pemesinan CNC, pemutus menyediakan pemilihan bahan yang lebih terhad. Hampir semua aloi serasi dengan pemesinan CNC, manakala pelbagai aloi logam yang sesuai untuk pemutus lebih terhad.

Proses pemutus biasanya mengambil masa beberapa minggu dari awal hingga akhir. Sebaik sahaja acuan disediakan, proses pemutus itu sendiri agak cepat, menjadikannya sesuai untuk menghasilkan sejumlah besar bahagian. Walau bagaimanapun, reka bentuk acuan dan pemesinan memerlukan beberapa masa utama. Walaupun kaedah pemutus tertentu menggunakan acuan pakai buang, acuan ini masih memerlukan pemeriksaan dan penyelenggaraan yang berkualiti. Sebaliknya, die casting menggunakan acuan kekal, dan apabila jumlah bahagian meningkat, masa dan kos setiap penurunan bahagian.

Sebaliknya, CNC machining menawarkan kelajuan pengeluaran yang lebih cepat, mempercepatkan pemulihan untuk bahagian-bahagian kecil-batch. Tidak perlu menunggu pembuatan acuan-hanya model CAD, program CAM, mesin CNC, dan kepakaran dalam memulakan pengeluaran bahagian diperlukan.

Pengulangan memainkan peranan penting dalam pembuatan, dan proses pemutus cemerlang menghasilkan bahagian yang konsisten. Sebaik sahaja acuan dan proses yang halus, setiap bahagian boleh dibuat pada. Sebagai contoh, apabila die casting aluminium, toleransi boleh dikekalkan dalam/- 0.25 milimeter (sehingga 25.4 milimeter). Untuk pemutus ketepatan, toleransi pemutus standard boleh sekecil 0.01 inci (sehingga 1 inci), dan lebih kecil pada 0.002 inci. Ketepatan yang dicapai boleh berbeza-beza berdasarkan bahan yang digunakan. Sebagai contoh, toleransi pemutus aluminium untuk bahagian pelakon mungkin lebih rendah berbanding dengan bahagian aluminium machined. Walau bagaimanapun, pemutus zink boleh mencapai toleransi yang lebih ketat. Anda boleh merujuk kepada pos kami untuk maklumat lanjut mengenai perbezaan antara aluminium pemutus dan aluminium pemesinan.

Pemesinan CNC logam juga merupakan proses yang sangat berulang dan tepat, yang mampu mencapai toleransi yang lebih ketat daripada pemutus. Untuk pemesinan logam standard, toleransi jangkaan yang munasabah adalah 0.025 milimeter (0.001 inci). Pemesinan ketepatan boleh menghasilkan bahagian dengan toleransi sekecil/- 0.0002 inci melalui proses khusus Runsom Precision.

Kepelbagaian permintaan juga adalah pertimbangan yang ketara. Jika permintaan turun naik atau anda hanya perlu sekali-sekala menghasilkan bahagian tambahan, pemesinan CNC sering menjadi pilihan yang lebih baik. Pemesinan CNC membolehkan pengeluaran yang lebih cepat dan pembuatan atas permintaan, terutamanya dengan kemajuan yang dibawa oleh transformasi digital dalam pembuatan. Melalui pemesinan CNC, anda boleh memesan bahagian seperti yang diperlukan, mengelakkan risiko overproduksi dan inventori yang berlebihan.

Sebaliknya, jika anda menjangkakan permintaan yang besar dan bersiap sedia untuk pengeluaran, pemutus menjadi pilihan yang berdaya maju. Pemutus sangat sesuai untuk bahagian volum tinggi dan menawarkan proses pengeluaran keseluruhan yang lebih cepat.

Jika anda sedang dalam fasa prototaip proses reka bentuk, pemutus biasanya tidak disyorkan. Ini adalah kerana dengan setiap perubahan reka bentuk, anda menanggung perbelanjaan beriadah atau menyesuaikan acuan mahal. Ini dengan ketara meningkatkan masa dan kos plumbum. Malah, prototaip die casting kos boleh menjadi tinggi. Walaupun pemutus pasir biasanya lebih murah, tidak ada kelebihan yang signifikan dalam pembuatan prototaip.

Sebaliknya, pemesinan CNC, kerana fleksibilitinya dalam menyesuaikan diri dengan perubahan reka bentuk, adalah pilihan yang lebih baik untuk pengeluaran prototaip. Apabila reka bentuk anda masih berkembang, apa yang perlu anda lakukan adalah mengubah suai model dan mengemas kini program CAM-tidak perlu membuat acuan baru atau mengubah suai yang sedia ada. Ini boleh menjimatkan masa dan sumber dalam proses pengeluaran prototaip.

Jadi, apabila memilih pemutus ke atas pemesinan CNC, atau sebaliknya? Keputusan bergantung kepada beberapa faktor penting: di mana peringkat anda berada dalam proses pembangunan, berapa banyak bahagian yang anda perlukan, bagaimana permintaan mungkin berubah-ubah, dan bentuk khusus bahagian-bahagian.

Pada akhirnya, proses pembuatan optimum bergantung kepada spesifik keadaan anda. Anda mungkin mempunyai gabungan unik keperluan yang memerlukan kreatif menyelesaikan masalah untuk mencari penyelesaian yang terbaik.

Seperti yang dibincangkan dalam artikel ini, setiap kaedah pembuatan mempunyai kelebihan dan kekurangannya sendiri. Dengan mempertimbangkan faktor-faktor seperti bentuk bahagian, kuantiti yang diperlukan, piawaian kualiti, dan tempoh masa projek, anda boleh membuat keputusan yang tepat untuk projek anda. Malah, projek anda mungkin juga mendapat manfaat daripada gabungan pemutus, pemesinan CNC, dan teknologi pemesinan ketepatan!

Jika anda mempunyai sebarang ketidakpastian atau kesukaran dalam membuat keputusan, kami mengesyorkan mendekati pasukan kejuruteraan mahir kami di HHC CNC Machining. Kami menyediakan perkhidmatan yang boleh dipercayai, profesional untuk pemesinan CNC dan pelbagai proses pemutus seperti pemutus mati,Pemutus pasir, pemutus pelaburan, dan pilihan pemesinan sekunder. Matlamat kami adalah sentiasa untuk membantu anda dengan cekap menghasilkan produk berkualiti tinggi pada harga yang berpatutan.

Bincangkan projek anda dengan kami, dan kami boleh menawarkan panduan yang berkesan untuk membantu anda membuat keputusan yang tepat atau membangunkan penyelesaian bersepadu. Dapatkan petikan segera sekarang dan alami perkhidmatan pembuatan tersuai kami untuk penghantaran bahagian yang lebih cepat, lebih mudah, dan lebih cekap.