Pemesinan CNC adalah proses yang melibatkan pengaturcaraan pergerakan peralatan pengeluaran dan alat menggunakan perisian komputer. Kaedah ini biasanya digunakan untuk mengendalikan jentera kompleks seperti mesin penggilingan, pelarik, mesin penggilingan CNC, dan pengisar. Melalui pemesinan CNC, satu set arahan boleh digunakan untuk mencapai tugas pemotongan tiga dimensi.

Pada masa ini, terdapat pelbagai jenis alat mesin CNC di pasaran, masing-masing berbeza dalam kaedah operasi, alat, bahan, dan bilangan paksi yang boleh dipotong secara serentak. Artikel ini bertujuan untuk menyediakan panduan mengenai pelbagai jenis alat mesin CNC berdasarkan pelbagai klasifikasi dan menerangkan bagaimana untuk memilih alat mesin CNC yang paling sesuai dengan keperluan anda.

Jadual kandungan

L 13 jenis alat mesin CNC yang diklasifikasikan oleh fungsi

L jenis alat mesin CNC berdasarkan bilangan paksi

L jenis alat mesin CNC berdasarkan sistem gerakan

L jenis alat mesin CNC berdasarkan sistem Servo

L bagaimana untuk memilih jenis alat mesin CNC yang betul?

L kesimpulan

Alat mesin CNC boleh dikelaskan dalam pelbagai cara, dan salah satunya adalah berdasarkan reka bentuk dan fungsi mereka. Dalam bahagian ini, berdasarkan klasifikasi sedemikian, kami akan meneroka pelbagai jenis alat mesin CNC, kegunaan masing-masing, dan batasan setiap jenis.

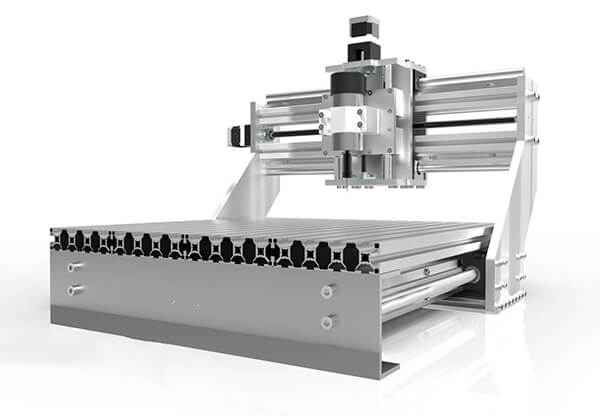

Mesin pengilangan CNC

Mesin pengilangan CNC adalah mesin yang serupa dengan mesin penggilingan CNC. Walau bagaimanapun, mereka biasanya digunakan untuk memproses bahan-bahan yang lebih lembut, dan ketepatan mereka mungkin sedikit lebih rendah berbanding mesin pengilangan CNC.

Mesin pengilangan CNC tipikal terdiri daripada asas mekanikal, sumber kuasa, gelendong, pemandu stepper, motor stepper, dan pengawal. Berbanding dengan kaedah pemesinan tradisional, mesin pengilangan CNC menawarkan kelebihan seperti peningkatan produktiviti, ketepatan yang lebih baik, dan mengurangkan sisa bahan, yang membolehkan pengeluaran produk yang lebih cepat.

Sama seperti mesin pengilangan CNC, mesin pengilangan CNC boleh menawarkan pelbagai konfigurasi paksi, antara tiga paksi hingga enam paksi. Mesin pengilangan CNC peringkat kemasukan biasanya menggunakan sistem 3 paksi untuk mengukir bahan kerja ke dalam bentuk yang dikehendaki. Di samping itu, lampiran alat putar (4 paksi) boleh dibeli secara berasingan untuk mesin kerja melengkung.

Mesin pengilangan CNC cemerlang dalam menggunakan kawalan berangka komputer untuk kilang spindle dan laluan mesin, membolehkan pemesinan pelbagai bahan seperti aluminium, keluli, plastik, kayu, bahan komposit, dan buih untuk mencapai reka bentuk dan bentuk akhir yang dikehendaki.

Permohonan

Mesin pengilangan CNC adalah mesin yang sangat serba boleh sesuai untuk memotong bentuk rumit, digunakan secara meluas dalam pelbagai aplikasi, termasuk:

L Woodcarving untuk perabot

L acuan hiasan

L hiasan dalaman dan luaran

L pintu ukiran

L papan tanda

L alat muzik

L had

Walau bagaimanapun, adalah penting untuk mengetahui beberapa batasan mesin pengilangan CNC, seperti:

L tahap bunyi tinggi: oleh kerana komponen seperti spindle, sistem ekzos, dan sistem vakum, mesin pengilangan CNC menghasilkan bunyi yang ketara semasa operasi.

L sisa habuk: bekerja dengan mesin pengilangan CNC biasanya menghasilkan sejumlah besar kayu atau logam habuk, menyamar potensi berkaitan habuk cabaran dalam persekitaran kerja.

Kos

Mengenai kos mesin pengilangan CNC, harga awal mereka biasanya berkisar dari $3,000 hingga $100,000. Kadar setiap jam untuk kerja pengilangan CNC adalah sama dengan kadar setiap jam untuk mesin pengilangan CNC.

Mesin penggerudian CNC adalah alat penggerudian automatik yang mampu menghasilkan lubang yang tepat dan rumit pada bahan kerja. Dilengkapi dengan kepala gerudi mekanikal berputar, mesin ini menembusi bahan kerja untuk membentuk lubang silinder. Reka bentuk kepala gerudi membolehkan bahan buangan, yang dikenali sebagai cip, jatuh dari bahan kerja. Pelbagai jenis kepala gerudi boleh didapati untuk aplikasi yang berbeza, termasuk kepala gerudi mesin skru, kepala gerudi lubang dalam, kepala gerudi pusat, dan alat chamfering.

Mesin penggerudian CNC secara automatik mengawal parameter seperti spindle speeD, kadar suapan, kelajuan pemotongan, dan kedalaman pemotongan berdasarkan arahan yang disediakan oleh pengaturcara CNC. Berbanding dengan teknik penggerudian manual tradisional, mesin ini boleh memproses bahan pada kelajuan yang lebih tinggi. Mereka dilengkapi dengan pertukaran alat pintar dan teknologi kedudukan, menyumbang kepada peningkatan produktiviti.

Permohonan

Mesin penggerudian CNC mencari aplikasi di pelbagai industri, termasuk:

L pembuatan automotif

Pembinaan kapal l

L aeroangkasa

L jentera pembinaan

L membuat acuan

L binaan bangunan berasakan kayu dan pengeluaran perabot

L had

Walaupun mesin penggerudian CNC menawarkan aplikasi serba boleh, batasan tertentu memerlukan pertimbangan:

Saiz lubang: terdapat batasan dalam saiz lubang yang boleh dibuat oleh penggerudian CNC. Ia mungkin tidak sesuai untuk membuat lubang dalam atau besar. Di samping itu, saiz bit gerudi tertentu diperlukan untuk diameter lubang yang berbeza.

Kos

Kos purata mesin penggerudian CNC adalah kira-kira $25,000.

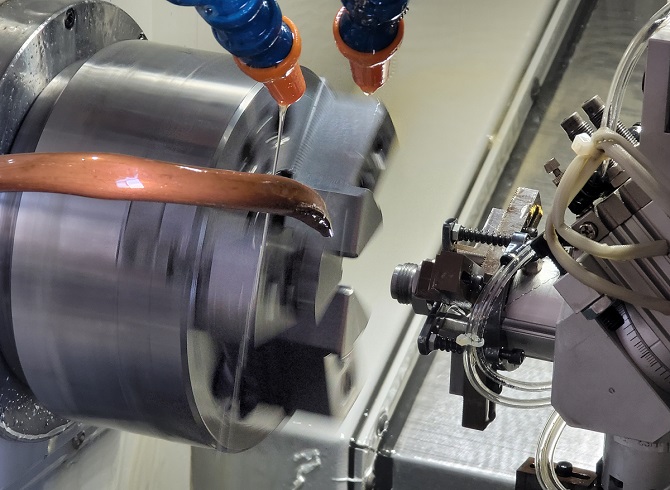

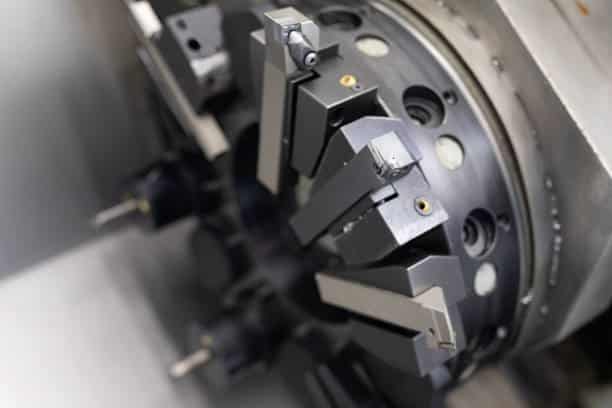

Pelarik CNC menggunakan alat pemotong titik tunggal untuk mengeluarkan bahan dari bahan kerja berputar dan bentuknya mengikut dimensi yang ditentukan. Berbanding dengan lathes manual, CNC lathes meningkatkan kelajuan dan ketepatan pembuatan produk siap.

Mesin ini sangat sesuai untuk pelbagai proses, termasuk pemotongan, penggerudian, berpaling, pengisaran, menghadap, dan knurling. Dalam CNC turning, alat-alat yang tidak berputar bergerak secara linear di sepanjang bahan kerja berputar untuk membuat laluan memotong heliks atau lingkaran. Pelbagai jenis pelarik CNC yang terdapat di pasaran termasuk pelarik turet, pelarik tujuan umum, dan pelarik khusus yang direka untuk tujuan tertentu.

Permohonan

Pelarik CNC mencari aplikasi yang meluas di pelbagai industri pembuatan. Beberapa contoh biasa termasuk:

L Camshafts

L komponen automotif

L meriam tong

L Crankshafts

Kelawar besbol l

L alat muzik

L kaki meja

L komponen perabot

L had

Pelarik CNC mempunyai batasan tertentu untuk dipertimbangkan, seperti:

Simetri: mesin ini biasanya sesuai untuk mewujudkan komponen simetri tetapi mungkin tidak sesuai untuk menghasilkan bentuk asimetri adat.

Kos

Kos awal CNC lathes boleh bermula dari sekitar $15,000, dengan harga yang meningkat berdasarkan spesifikasi mesin. Kadar setiap jam untuk menggunakan pelarik CNC biasanya sekitar $40 sejam.

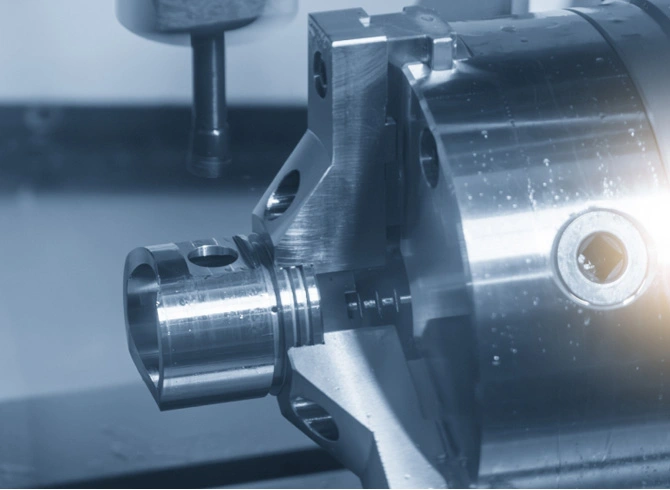

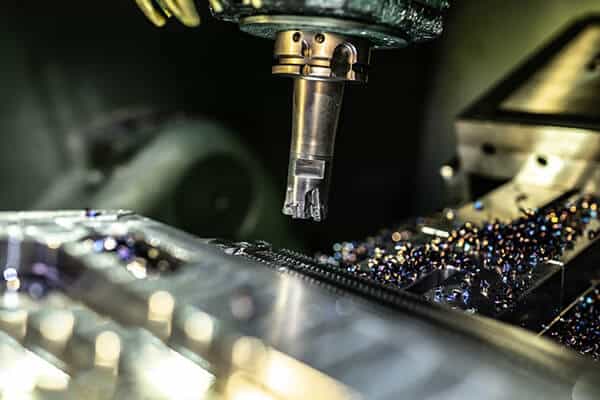

Mesin pengilangan CNC menggunakan alat pemotong multipoint berputar berkelajuan tinggi untuk mengeluarkan bahan dengan tepat dari bahan kerja, biasanya dipasang di tempatnya, untuk mencapai bentuk yang dikehendaki.

Mesin pengilangan CNC dilengkapi dengan pelbagai alat pemotong, setiap tujuan khusus. Contoh biasa alat pemotong yang digunakan dalam pengilangan CNC termasuk bit gerudi, kilang muka, kilang akhir, pemotong penggilingan, dan paip. Mesin ini boleh digunakan dalam konfigurasi menegak dan mendatar, kerana pemotong penggilingan boleh diarahkan secara menegak atau mendatar.

Permohonan

Mesin pengilangan CNC mempunyai pelbagai aplikasi dan boleh digunakan untuk tugas-tugas di seluruh industri yang berbeza, seperti:

L kabinet membuat

L pengeluaran perabot

L prototaip pemodelan

L tanda membuat

L pembuatan alat muzik

L had

Walaupun pengilangan CNC adalah teknik yang cekap yang mampu pemesinan ketepatan berkelajuan tinggi, terdapat juga beberapa batasan untuk dipertimbangkan, termasuk:

L kekangan saiz: setiap mesin pengilangan CNC mempunyai keupayaan maksimum untuk memproses saiz bahagian, bergantung kepada jarak perjalanan alat dan dimensi perumahan mesin.

L kemahiran pengendali: pengendali mahir dikehendaki mengendalikan mesin pengilangan CNC dengan tepat, kerana kesilapan pengendali boleh membawa kepada penyimpangan ketepatan dan isu reka bentukS.

L kos: sesetengah pengguna boleh melihat kos awal mesin pengilangan CNC sebagai had. Walau bagaimanapun, perlu diperhatikan bahawa kelebihan pemesinan ketepatan menjadikannya pelaburan yang berbaloi berbanding dengan kaedah lain.

Kos

Kos mesin pengilangan CNC boleh berbeza dengan ketara. Terdapat pilihan yang lebih berpatutan, bermula pada sekitar $10,000 untuk kegunaan rumah. Sebaliknya, membeli mesin pengilangan untuk bengkel pengeluaran boleh melibatkan pelaburan sebanyak $200,000 atau lebih.

Kos setiap jam pengilangan CNC bergantung kepada paksi mesin. Untuk mesin CNC 3 paksi, kos purata adalah sekitar $40 sejam, manakala mesin dengan paksi yang lebih tinggi boleh mencapai sehingga $200 sejam.

Mesin pemotong plasma CNC mampu menyediakan pemotongan yang tepat dengan menggunakan arka elektrik, sama dengan obor plasma. Ia ionizes udara dan akan melebur bahan pada titik hubungan dengan arc. Walau bagaimanapun, proses pemotongan plasma hanya sesuai untuk bahan konduktif, dan bahan biasa yang digunakan dalam pemotongan plasma termasuk aluminium, keluli tahan karat, keluli, tembaga, dan tembaga.

Permohonan

Mesin pemotong plasma CNC biasanya digunakan dalam:

L pembuatan automotif

L pembaikan automotif

L bengkel pembuatan

L salvaj (menyelamat) dan pelupusan

L had

Pertimbangan apabila menggunakan mesin pemotong plasma CNC termasuk:

L bahan: pemotongan Plasma hanya sesuai untuk memotong logam dan aloi konduktif, mengehadkan penggunaannya pada bahan bukan logam seperti kayu dan plastik.

L zon terjejas haba (HAZ): pemotongan Plasma menjana haba untuk mencairkan bahan, mengakibatkan zon terjejas haba yang boleh dilihat (HAZ) di kawasan potong.

Kos

Kos awal mesin pemotong plasma CNC boleh berkisar dari $12,000 hingga $300,000, bergantung kepada model dan spesifikasi. Kos purata setiap jam menggunakan mesin pemotong plasma CNC adalah sekitar $20 sejam.

Mesin pemotong laser CNC berkongsi keupayaan untuk memotong bahan-bahan yang sukar dengan mesin pemotong plasma CNC. Walau bagaimanapun, tidak seperti mesin memotong plasma yang menggunakan gas terion, mesin pemotong laser CNC menggunakan pancaran laser yang sangat fokus.

Oleh kerana titik hubungan yang lebih kecil dan penyebaran haba laser, mesin pemotong laser CNC sering memberikan ketepatan yang lebih tinggi dan kelancaran permukaan yang sangat baik berbanding dengan mesin pemotong plasma CNC. Walau bagaimanapun, mesin pemotong laser CNC biasanya lebih mahal daripada mesin pemotong plasma CNC dengan fungsi yang sama (seperti ketepatan dan kedalaman pemotongan).

Mesin pemotong laser CNC menawarkan fleksibiliti bahan yang lebih besar dan biasanya digunakan untuk memotong pelbagai bahan, termasuk plastik, kertas, kain, logam, dan kayu keras. Keamatan Laser boleh diselaraskan berdasarkan ketumpatan bahan dan kekuatan, membolehkan pemotongan yang cekap.

Mesin pemotong ini terkenal dengan pelbagai fungsi mereka dalam menghasilkan pelbagai reka bentuk, membezakannya daripada mesin pemotong lain. Potongan dan tepi yang dihasilkan oleh mesin pemotong laser sering sangat tepat dan bersih, tidak memerlukan proses penamat tambahan. Oleh itu, mesin pemotong laser CNC dan mesin ukiran lebih disukai untuk bahagian dan peralatan mesin pembuatan, serta untuk tugas ukiran, terutamanya di kawasan seperti ukiran kaca, pembuatan tanda, dan seni kayu.

Mesin pemotong laser CNC datang dalam pelbagai jenis, dikategorikan berdasarkan jenis medium laser yang digunakan. Kategori ini termasuk laser gas, laser cecair dan laser keadaan pepejal. Perbezaan adalah berdasarkan sama ada medium laser aktif berada dalam keadaan gas, cecair, atau pepejal, dan komposisi medium laser aktif (e.g., CO2, ND: YAG, dll.). Antaranya, dua jenis utama laser yang biasa digunakan dalam mesin pemotong laser CNC adalah laser karbon dioksida (CO2) dan laser keadaan pepejal.

Permohonan

Mesin pemotong laser CNC mempunyai pelbagai aplikasi, termasuk:

L pembuatan bahagian aeroangkasa

L memotong bingkai kereta

L menghasilkan peralatan perubatan

L ukiran variBahan-bahan yang ous

L had

Pertimbangan apabila menggunakan mesin pemotong laser CNC termasuk:

L ketebalan terhad: mesin pemotong Laser mempunyai had ketebalan maksimum untuk bahan yang boleh dipotong dengan berkesan.

L kepakaran teknikal: mesin pemotong laser operasi memerlukan pengendali yang berkemahiran tinggi. Oleh kerana potensi bahaya rasuk laser, pengendali mesti mempunyai kepakaran yang diperlukan untuk mengawal mesin sebagai pancaran laser bergerak ke atas bahan kerja.

Kos

Kos membeli mesin pemotong laser CNC boleh berkisar dari $5,000 hingga $300,000, bergantung kepada spesifikasi dan fungsi mesin. Kos purata setiap jam menggunakan mesin pemotong laser CNC adalah sekitar $20 sejam.

Pemesinan pelepasan elektrik CNC (EDM), yang dikenali sebagai mesin CNC spark, menggunakan percikan api elektrik untuk memanipulasi dan membentuk bahan. Proses pemesinan percikan elektrik ini juga dirujuk sebagai dawai EDM, tenggelam mati, pemesinan percikan, atau hakisan percikan.

Mesin EDM menjana percikan api terkawal atau pelepasan dengan suhu mencapai sehingga 21,000 darjah Fahrenheit untuk menguap bahan dan mencapai bentuk yang dikehendaki. Bahan kerja diletakkan di antara dua elektrod: elektrod atas dan elektrod bawah.

Menggunakan G-kod yang disediakan, komputer mengarahkan elektrod pada jumlah pelepasan yang diperlukan. Ini menghasilkan percikan api, secara beransur-ansur mengeluarkan bahan dari bahan kerja mengikut reka bentuk yang ditentukan. Untuk memudahkan proses ini, cecair dielektrik digunakan untuk mengepam atau membasuh bahan yang digunakan oleh percikan api, menyelesaikan proses pemesinan.

EDM menonjol untuk keupayaannya untuk membuat slot rumit, lubang mikro, serta ciri-ciri cenderung atau tirus, yang mungkin mencabar dengan kaedah CNC tradisional. Ia adalah proses pemesinan bukan hubungan kerana ia menggunakan percikan api dan bukannya memotong alat seperti latihan atau kilang akhir. Sifat bukan hubungan ini menjadikan pemesinan pelepasan elektrik sesuai untuk memproses bahan kerja nipis dengan reka bentuk kompleks dan ketepatan tinggi yang boleh memesongkan sinaran di bawah daya pemotongan.

Permohonan

Pemesinan pelepasan elektrik (EDM) mempunyai pelbagai aplikasi, termasuk:

L pembuatan acuan suntikan

L Die casting

L Punch dan die set untuk setem

L prototaip

L had

Pertimbangan apabila menggunakan mesin pemesinan pelepasan elektrik CNC termasuk:

L batasan bahan: mesin EDM hanya boleh memproses bahan konduktif dan tidak sesuai untuk pemprosesan plastik, seramik, kayu, atau bahan bukan konduktif yang lain.

L kelajuan pemotongan perlahan: kelajuan pemotongan mesin EDM agak perlahan apabila sudut pemesinan dan lengkung. Ini disebabkan oleh haus elektrod yang lebih tinggi yang disebabkan oleh pelepasan berulang, yang membawa kepada pengurangan keseluruhan kelajuan pengeluaran dan peningkatan kos.

Kos

Kos mesin pemesinan pelepasan elektrik CNC baru biasanya bermula dari $15,000. Kos setiap jam operasi mesin ini adalah kira-kira $25 sejam, dengan kos dawai elektrod menjadi komponen penting dari jumlah kos.

Mesin pengisar CNC

Mesin pengisar CNC menggunakan kandungan yang kasar untuk mencapai permukaan yang licin dan tepat dalam produk yang diproses. Mereka biasanya digunakan untuk komponen seperti aci pemacu, camshaft, skru bola, dan bahan kerja lain yang memerlukan permukaan ketepatan dan digilap. Banyak bahagian yang dihasilkan menggunakan mesin pengisar CNC adalah silinder dalam bentuk. Biasanya, bahan kerja bermula dari permukaan kasar, pada mulanya berbentuk menggunakan mesin penggilingan CNC atau pelarik, dan kemudian bergerak ke mesin pengisar CNC untuk operasi pengisaran akhir untuk mencapai kelancaran yang diingini.

Terdapat pelbagai jenis mesin pengisar CNC, termasuk pengisar silinder luaran, pengisar permukaan, pengisar roll, dll. Terdapat juga banyak jenis kandungan yang kasar yang digunakan untuk pengisaran, seperti aluminium oksida, bersalut atau seramik padu boron nitride, seramik komposit pengisaran roda, diamond pengisaran roda dan banyak lagi.

Permohonan

CNC pengisaran macHines mempunyai pelbagai aplikasi, termasuk:

L pembuatan gear berketepatan tinggi

L menghasilkan komponen automotif

L mewujudkan komponen untuk peranti perubatan

L pembuatan bahagian aeroangkasa

L acuan dan pemesinan ketepatan

L had

Pertimbangan apabila menggunakan mesin pengisar CNC termasuk:

L proses pemesinan perlahan: manakala mesin pengisar CNC boleh memberikan penyingkiran bahan yang tepat, kelajuan operasi mereka secara amnya lebih perlahan. Ini menjadikan mereka tidak sesuai untuk aplikasi yang memerlukan bahan membentuk, kerana ia digunakan terutamanya untuk penamat dan melicinkan permukaan.

Kos

Berbanding dengan alat mesin CNC lain, mesin pengisar CNC sering agak murah. Kos pengisar permukaan, pengisar roll, atau pengisar silinder luaran biasanya bermula dari $5,000. Kos operasi mesin ini adalah kira-kira $20 sejam.

Mesin memotong Waterjet CNC

Mesin pemotong waterjet CNC, seperti namanya, menggunakan jet air tekanan tinggi, kadang-kadang dengan pengelas tambahan, untuk memotong pelbagai bahan dengan berkesan. Mesin pemotong waterjet ini boleh mengendalikan pemotongan 2D dan 3D dan excel pada bahan pemotongan ketebalan yang ketara.

Pemotongan waterjet CNC dipilih apabila berurusan dengan bahan-bahan yang terdedah kepada suhu yang tinggi dan boleh mencairkan, seperti plastik dan aluminium. Walaupun air sahaja boleh digunakan untuk memotong, menambah kandungan yang kasar seperti garnet atau aluminium oksida ke dalam air meningkatkan kecekapan pemotongan.

Dari segi kos, mesin pemotong waterjet CNC umumnya lebih mahal daripada mesin pemotong plasma dengan spesifikasi yang sama. Walau bagaimanapun, berbanding dengan mesin pemotong laser CNC dengan spesifikasi yang setara, mereka agak lebih berpatutan.

Permohonan

Pemotongan waterjet CNC mendapati aplikasi dalam pelbagai industri dan bahan, termasuk:

L memotong buih, kertas, batu, seramik, kaca, dan kepingan logam

L perlombongan

L sektor aeroangkasa

L industri automotif

L pembuatan am

L had

Pertimbangan apabila menggunakan pemotongan waterjet CNC termasuk:

L masa pemotongan: mesin pemotong waterjet CNC sering mempunyai kelajuan pemotongan yang lebih perlahan berbanding mesin pemotong plasma CNC dan mesin pemotong laser CNC, terutamanya apabila berurusan dengan pemotongan sudut dan lengkung.

Kegagalan komponen l: oleh kerana penggunaan jet ultra-tekanan tinggi untuk memotong, terdapat risiko kerosakan komponen dalam mesin pemotong waterjet, terutamanya apabila menggunakan sistem waterjet berkualiti rendah.

Kos

Kos mesin memotong waterjet CNC berbeza dengan ketara, antara kira-kira $50,000 hingga setinggi $200,000. Kos operasi mesin ini adalah biasanya antara $15 dan $30 sejam, dengan kos pelelas yang membentuk sebahagian besar daripada jumlah kos setiap jam.

CNC memilih dan meletakkan robot

Dalam industri perkilangan, memilih dan meletakkan robot telah mendapat populariti yang meluas kerana reka bentuk khusus mereka untuk tugas-tugas yang berulang-ulang. Alat mesin CNC ini menghapuskan keperluan untuk pengendalian manual bahan kerja, mengurangkan gangguan manusia dan risiko yang berkaitan.

Biasanya, memilih dan meletakkan robot terdiri daripada motor atau elektrod yang digunakan untuk mengawal pergerakan senjata mekanikal dan program mereka untuk mencengkam dengan selamat bahan kerja. Jenis mekanisme mencengkam yang digunakan bergantung kepada sifat bahan kerja: lekapan penjepit sesuai untuk bahan kerja tegar dan berat seperti casis kereta, walaupun cawan sedutan vakum lebih sesuai untuk bahan kerja halus seperti panel kaca.

Pilih dan letakkan robot digunakan secara meluas dalam pengeluaran komputer, tablet, telefon pintar, dan peranti elektronik lain. Apabila memilih robot pick dan place untuk aplikasi anda, faktor-faktor seperti mengangkat kapasiti, jenis mekanisme mencengkam, dan julat kerja mesti dipertimbangkan untuk memastikan perlawanan terbaik untuk keperluan khusus anda.

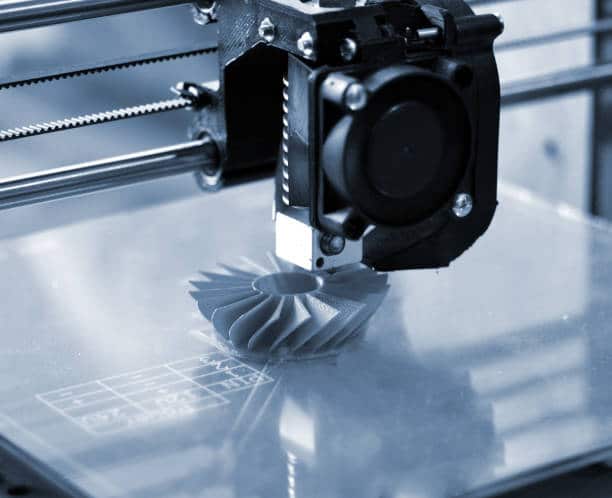

Mesin percetakan 3D

Alat mesin CNC, yang dikenali sebagai pencetak 3D, digunakan untuk mencipta objek tiga dimensi oleh bahan lapisan berdasarkan digitaL reka bentuk atau model. Untuk menyediakan reka bentuk 3D, pengendali menggunakan perisian CAD, yang kemudian dihiris ke dalam lapisan 2D oleh perisian CAM untuk menjana arahan yang diperlukan untuk mengawal proses percetakan.

Pencetak 3D, juga dirujuk sebagai pembuatan aditif, berbeza daripada kaedah pembuatan subtractive tradisional kerana ia melibatkan menambah bahan dan bukannya mengeluarkannya. Biasanya, bahan dipanaskan dan diekstrusi melalui muncung di kepala cetak, yang tepat bergerak untuk mendepositkan bahan ke kawasan kerja, membentuk bahagian yang dikehendaki.

Alat mesin CNC untuk percetakan 3D digunakan terutamanya dalam prototaip, meminimumkan sisa bahan kerana tidak ada keperluan untuk pemesinan berlebihan atau penyingkiran bahan.

Alat automatik menukar mesin CNC

Perubahan alat automatik (ATC) adalah variasi pelbagai jenis alat mesin CNC. Ciri ini membolehkan pertukaran alat pemotong yang cepat dan cekap dalam mesin CNC. Ia membolehkan peralihan lancar antara pelbagai jenis alat pemotong atau penggantian alat yang rosak atau haus. Keupayaan proses perubahan alat automatik dapat meningkatkan kelajuan pengeluaran dan meminimumkan downtime mesin dengan ketara.

Mesin CNC yang dilengkapi dengan alat perubahan alat automatik mewakili langkah penting ke arah mencapai automasi penuh. Perubahan alat sering cerutan dalam pemesinan CNC, tetapi dengan ATC, kapasiti penyimpanan alat dan produktiviti mesin boleh bertambah baik. Ia juga meningkatkan keupayaan mesin untuk menggunakan pelbagai alat.

CNC tekan brek

Brek akhbar CNC terdiri daripada akhbar yang dikawal oleh komputer dan mati, menggunakan daya yang diperlukan untuk membengkokkan bahan kerja ke dalam bentuk yang dikehendaki. Mesin ini digunakan terutamanya dalam industri logam lembaran untuk membengkokkan atau melipat lembaran logam dengan tepat ke sudut pra-diprogramkan. Di samping itu, brek akhbar CNC boleh digunakan untuk lenturan bar logam dan tiub.

Berbanding dengan brek akhbar tradisional, brek akhbar CNC mempamerkan ketepatan yang luar biasa dalam operasi lenturan. Mereka mampu pembuatan bahagian dengan dimensi yang tepat dan keputusan yang konsisten, menjadikan mereka sangat popular dalam pelbagai industri berskala besar seperti fabrikasi logam, pembinaan, automotif, dan aeroangkasa.

Sebaik sahaja jenis alat mesin CNC ditentukan, klasifikasi selanjutnya adalah berdasarkan bilangan paksi yang digunakan. Pemprosesan pelbagai paksi adalah bentuk khas pemesinan CNC yang melibatkan pelbagai pergerakan paksi untuk mencapai geometri kompleks dan toleransi yang tepat.

Sebagai contoh, mesin pengilangan CNC boleh dikelaskan kepada 3 paksi, 4 paksi, atau model 5 paksi, masing-masing menawarkan fungsi dan harga yang berbeza. Berikut adalah beberapa jenis alat mesin CNC yang biasa digunakan:

Mesin CNC 2-paksi

Mesin CNC 2-paksi dianggap sebagai bentuk paling mudah sistem CNC. Ia terdiri daripada dua paksi pergerakan: X-axis (menegak) dan Y-axis (mendatar).

Mesin ini digunakan terutamanya untuk melaksanakan tugas mudah, seperti pemotongan garis lurus atau penggerudian di papan. Mereka biasanya sesuai untuk memproses permukaan tunggal bahan kerja tanpa perlu menyusun semula. Bahan kerja masih pegun semasa proses pemesinan pada mesin CNC 2-paksi.

3-Axis CNC mesin

Mesin CNC 3-paksi adalah jenis alat mesin CNC yang paling banyak digunakan. Mereka termasuk tiga paksi pergerakan: X-axis, Y-axis, dan Z-axis (paksi kedalaman), membolehkan mereka memproses asas 2.5D bahagian.

Mesin ini boleh beroperasi pada semua permukaan enam blok bahan persegi atau segi empat tepat, tetapi reposisi bahan mungkin diperlukan. Walau bagaimanapun, bahan kerja itu sendiri tetap bergerak semasa proses pemesinan pada mesin CNC 3 paksi.

Mesin CNC 4-paksi

Mesin CNC 4-paksi adalah setanding dengan mesin 3-paksi tetapi termasuk paksi tambahan. Sebagai tambahan kepada paksi X, Y dan Z, mesin 4-paksi juga mempunyai paksi putaran yang dikenali sebagai a-paksi.

Paksi A membolehkan alat pemotong berputarE di sepanjang X-axis itu. Selain itu, bahan kerja boleh bergerak di sepanjang paksi yang sama. Mesin ini amat berguna untuk mewujudkan alur dan melaksanakan operasi memotong di sepanjang arcs.

5-Axis CNC mesin

Dalam pemesinan 5 paksi, gerakan pivot tambahan diperkenalkan, membolehkan alat pemotong atau meja kerja bergerak di sepanjang paksi Y. Pangsi dan paksi putaran dirujuk sebagai C-paksi.

Mesin ini dikenali kerana keupayaan mereka untuk bekerja pada semua lima permukaan bahan kerja tanpa memerlukan penyusunan semula, menjadikannya cekap untuk pembuatan bahagian kompleks dan tepat, terutamanya berharga dalam pengeluaran peralatan perubatan dan aeroangkasa.

7-Axis CNC mesin

Mesin CNC 7 paksi termasuk tiga paksi standard untuk menggerakkan alat pemotong, tiga paksi untuk berputar bahan kerja, dan paksi ketujuh tambahan yang dipanggil E-paksi, digunakan untuk berputar lengan alat pemotong tetap.

Mesin ini biasanya digunakan dalam industri ketenteraan, aeroangkasa dan perubatan kerana keupayaan mereka untuk menghasilkan bahagian-bahagian yang sangat kompleks. Paksi gerakan tambahan yang disediakan oleh konfigurasi 7 paksi membolehkan operasi pemesinan maju dan reka bentuk bahagian kompleks.

Mesin CNC dengan penukar alat automatik meningkatkan kecekapan dengan membenarkan perubahan alat pantas dan lancar dalam mesin. Keupayaan ini meningkatkan kelajuan pengeluaran dan meminimumkan downtime mesin, kerana pelbagai jenis alat pemotong boleh dialihkan dengan lancar atau diganti kerana kerosakan atau haus.

9-paksi CNC mesin

Mesin CNC 9 paksi adalah gabungan unik mesin penggilingan 5 paksi dan pelarik 4 paksi. Aspek pengilangan membolehkan pemesinan permukaan luaran bahan kerja untuk mencapai kemasan permukaan yang dikehendaki, manakala pelarik mengendalikan penyiapan ciri dalaman.

Konfigurasi ini membolehkan mesin 9-paksi untuk mengeluarkan bahagian-bahagian dengan ciri-ciri dalaman dan luaran. Mesin ini sangat sesuai untuk menghasilkan implan pergigian, alat pembedahan, dan peralatan aeroangkasa yang kompleks. Keupayaan untuk melakukan operasi pengilangan dan pelarik dalam persediaan tunggal meningkatkan multifunctionality dan kecekapan proses pembuatan.

Mesin CNC 12-paksi

Mesin CNC 12-paksi mempunyai ciri-ciri yang paling kompleks dalam industri, dilengkapi dengan dua kepala pemotong yang mampu bergerak sepanjang semua enam paksi-X, Y, Z, A, B, dan C.

Dengan menggunakan dua kepala memotong dan menggunakan semua enam paksi yang mungkin, mesin ini dapat meningkatkan ketepatan dengan ketara. Mereka mempunyai potensi untuk menggandakan kelajuan pengeluaran dan mencapai tahap produktiviti yang lebih tinggi.

Walau bagaimanapun, perlu diperhatikan bahawa penggunaan mesin CNC 12 paksi biasanya dikhaskan untuk aplikasi khusus yang menuntut ketepatan dan kecekapan yang sangat tinggi. Bagi kebanyakan aplikasi standard, kerumitan dan kos mesin ini boleh melebihi manfaat mereka.

Kesimpulan:

Selepas menentukan jenis alat mesin CNC, klasifikasi lanjut berdasarkan bilangan paksi memberikan pemahaman terperinci tentang keupayaannya. Pilihan mesin CNC bergantung kepada keperluan khusus aplikasi, memandangkan faktor-faktor seperti kerumitan, ketepatan, dan kos.

Konsep asas di sebalik alat mesin CNC adalah untuk mencapai gerakan relatif antara alat pemotong dan bahan kerja. Alat ini terus menyusun semula dan membimbing dirinya ke lokasi yang telah ditetapkan, menggunakan pelbagai kaedah untuk menyusun semula alat. Ini telah membawa kepada pembangunan tiga jenis alat mesin CNC yang berbeza:

Sistem kedudukan titik ke titik:

Jenis sistem kawalan berangka komputer (CNC) yang paling asas adalah pengawal Point-to-Point (PTP). Dalam sistem kawalan ini, alat pemotong dipandu ke titik yang telah ditetapkan, dan proses pemesinan berkisar bahawa titik pemotongan tertentu.

Sistem PTP agak kos efektif dan biasanya digunakan untuk operasi seperti penggerudian, mengetuk, kimpalan tempat, dan chamfering, di mana kedudukan serentak dan pemesinan tidak diperlukan.

Sistem kedudukan Linear:

Sistem kawalan kedudukan Linear membolehkan penyusunan semula serentak alat pemotong dan pemesinan bahan kerja. Walau bagaimanapun, pada bila-bila masa yang diberikan, gerakan terhad kepada paksi yang tunggal. Proses penyusunan semula dan pemesinan dilaksanakan pada kadar terkawal. Sistem kawalan ini dinamakan bagi sifatPemesinan linear, memberi tumpuan kepada pemotongan garis lurus dan tidak sesuai untuk pemotongan melengkung.

Kontur laluan CNC sistem:

Sistem kontur jalan CNC, juga dikenali sebagai sistem CNC laluan berterusan, adalah yang paling mahal di kalangan tiga sistem kawalan kedudukan, kerana ia boleh membuat bahagian yang sangat kompleks. Sistem ini boleh melakukan kedua-dua titik ke titik (PTP) dan kedudukan Linear. Di samping itu, ia pada masa yang sama dapat mengawal kedudukan alat pemotong sepanjang pelbagai paksi.

Multifunctionality ini membolehkan penciptaan permukaan (biasanya dirujuk sebagai kontur) pada bahan kerja. Mesin CNC seperti mesin penggilingan, pelarik, dan pengisar menggunakan kaedah ini untuk operasi.

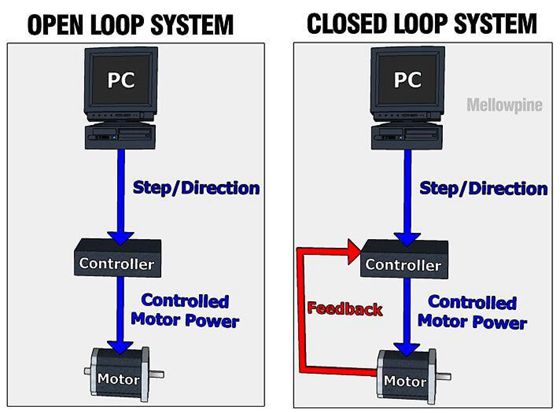

Di bawah kategori sistem servo, pelbagai jenis sistem alat mesin CNC wujud:

Sistem kawalan gelung terbuka:

Dalam sistem kawalan gelung terbuka, tiada peranti pengesanan atau maklum balas. Litar pemacu menguatkan kuasa dan unidirectionally menghantar arahan dari peranti CNC untuk memacu motor stepper bergerak meja mesin.

Salah satu kelebihan sistem ini adalah kemampuan, kerana ia agak murah. Walau bagaimanapun, kestabilan dan ketepatannya lebih rendah, mengakibatkan penurunan kualiti kerja.

Sistem kawalan gelung separa tertutup:

Dalam sistem kawalan gelung separa tertutup, anjakan sebenar meja kerja ditentukan oleh peranti pengesanan anjakan secara langsung terletak di paksi motor servo atau hujung skru bola.

Peranti pengesanan ini membandingkan nilai yang dikira dengan nilai anjakan arahan asal untuk meja kerja dan membuat pelarasan yang sepadan berdasarkan perbezaan. Sistem kawalan ini sederhana berharga tetapi menawarkan ketepatan dan kestabilan yang tinggi.

Sistem kawalan gelung tertutup:

Dalam sistem kawalan gelung tertutup, peranti pengesanan anjakan linear digunakan, biasanya dipasang pada bahagian bergerak atau tablet alat mesin. Comparator peranti CNC menerima anjakan sebenar yang dikesan dan membandingkannya dengan nilai arahan yang diprogramkan.

Memastikan kestabilan dalam kawalan gelung tertutup mesin CNC boleh mencabar. Walau bagaimanapun, mesin jenis ini mempamerkan ketepatan yang tinggi.

Apabila membuat keputusan mengenai alat mesin CNC yang paling sesuai untuk syarikat atau projek anda, beberapa faktor harus dipertimbangkan. Pilihan alat mesin CNC yang paling sesuai dengan keperluan anda bergantung kepada sifat perniagaan anda, produk yang anda hasilkan, jumlah pengeluaran, dan faktor lain. Berikut adalah beberapa pertimbangan untuk diingat apabila memilih alat mesin CNC:

Pertimbangan bahan:

Apabila memilih alat mesin CNC, adalah penting untuk mempertimbangkan jenis bahan yang diproses. Mesin perlu teguh dan cukup tahan lama untuk tepat komponen kompleks kilang yang diperbuat daripada aloi keras. Mesin ketepatan yang boleh mengekalkan toleransi yang diperlukan mungkin sesuai untuk bahan-bahan yang lebih lembut seperti keluli karbon rendah.

Jenis perniagaan:

Sifat perniagaan anda akan menentukan pilihan yang tersedia untuk anda. Sebagai contoh, jika anda menjalankan bengkel pemesinan CNC kecil, keperluan anda mungkin dipenuhi dengan beberapa mesin pengilangan CNC. Walau bagaimanapun, jika anda menguruskan syarikat perkilangan yang besar, anda mungkin memerlukan mesin yang lebih besar dan lebih serba boleh.

Keperluan kerumitan:

Jenis alat mesin CNC yang diperlukan sebahagian besarnya bergantung kepada sifat kerja yang dilakukan. Untuk item yang lebih mudah, pelarik CNC atau mesin penggilingan tiga paksi mungkin mencukupi. Walau bagaimanapun, sebagai peningkatan kerumitan, mesin yang mampu mengeluarkan pelbagai komponen dalam persediaan tunggal menjadi lebih kos efektif. Mesin yang paling sesuai untuk tugas tersebut adalah mesin CNC lima paksi.

Produk khusus:

Kategori produk tertentu mungkin memerlukan peralatan CNC khusus. Sebagai contoh, lathes Swiss khusus adalah sesuai untuk pembuatan beribu-ribu bahagian silinder yang rumit.

Ketersediaan alat ganti:

Seperti mana-mana jentera lain, alat mesin CNC mungkin mengalami haus atau kesilapan dari semasa ke semasa. Untuk meminimumkan downtime yang berpotensi, memilih jenama atau model dengan alat ganti yang sedia ada dan mudah diganti adalah penting. Ketersediaan alat ganti secara langsung memberi kesan kepada masa yang diperlukan untuk meneruskan pengeluaran.

Kapasiti kuasa:

Mesin ini mempunyai keperluan kuasa tinggi dan biasanya bergantung kepada kuasa tiga fasa untuk operasi optimum. Ia adalah penting untuk memastikan bahawa bangunan ini mempunyai kapasiti kuasa yang mencukupi untuk menampung peralatan baru. Ia juga dinasihatkan untuk menilai penggunaan kuasa semasa. Walaupun mesin sedia ada kini boleh beroperasi dalam bekalan kuasa yang ada, menambah mesin CNC baru boleh melebihi kapasiti dan membawa kepada kekurangan kuasa.

Artikel ini membincangkan pelbagai jenis alat mesin CNC berdasarkan pelbagai klasifikasi, menjelaskan fungsi, aplikasi, batasan, dan bagaimana ia digunakan dalam pembuatan. Ia juga menyentuh bagaimana untuk memilih alat mesin CNC yang paling sesuai berdasarkan keperluan khusus. Adalah jelas bahawa terdapat pelbagai pilihan apabila ia datang kepada alat mesin CNC. Memandangkan pelbagai jenis mesin yang tersedia, memilih mesin yang sesuai untuk keperluan khusus anda boleh menjadi tugas yang menakutkan. Di samping itu, alat-alat mesin CNC adalah sering pelaburan yang penting, membuat kos awal pertimbangan yang penting.